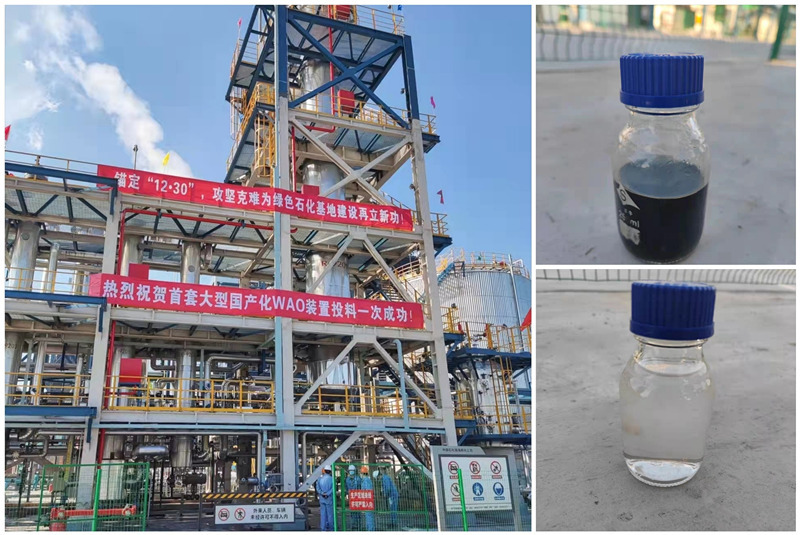

近日,由ok138cn太阳集团古天乐和中国石油化工股份有限公司共同开发的我国首套大型含硫废碱液湿式氧化装置(WAO)在中国石化镇海炼化一次投产成功,处理规模达19.5t/h,满足千万吨炼油与百万吨乙烯炼化一体化装置产生的所有含硫废碱液处理需求,各项性能优于设计指标。该装置的投产成功,标志着我国大型炼化装置的清洁化生产水平及国产高端环保装备技术水平又上新台阶。

炼油能力是一个国家工业化水平与能源保障水平的重要衡量标志,乙烯是世界上产量最大的化工产品。千万吨炼油和百万吨乙烯一体化装置产生的废碱液不仅排量大、而且成分复杂,含有高浓度的COD、硫化物和酚等污染物,生物降解性差。目前国内含硫废碱液的大规模处理主要依赖国外进口的湿式氧化技术,其关键反应器、分离器均须国外进口,不仅设备投资和技术费用高,且经常因反应超温频发导致非计划停工。为此,中国石化将具有国产自主知识产权的废碱液大型化湿式氧化处理成套技术列为“十条龙”科技攻关项目进行重点开发。

我校机械与动力工程学院杨强教授团队承担了此攻关项目中核心设备——大型环流反应器、产物分离器的研发工作。通过模拟计算、小试实验和中试实验等系列研究,先后对基于气泡群可控的气液强化反应技术及基于惯性动量强化的高效分离技术开展技术攻关。在工业应用的大型环流反应器中,在运行温度193℃、压力3.1MPa操作条件下,实现了反应器内液体循环倍数达50倍以上,运行温差小于0.5℃,COD去除率超95%,较国外先进技术氧气利用率提升了30%。该装置实现了分形气泡强化传质技术在高浓度COD废水处理的首次工业化应用,是我校在高端环保装备取得的又一重大工程应用突破,也是我校高浓度难降解有机废水处理技术国家工程实验室转建工业废水无害化与资源化国家工程研究中心成功之后的首个标志性工程。此项目的合作单位包括中国石化镇海炼化分公司、中国石化工程建设公司、中国石化大连石油化工研究院。